Einflussfaktoren im Druckprozess

Um diese Einflußkaktoren nochmals zu beleuchten und Ihnen unseren Schulungsansatz näher zu erläutern hier nochmals detailierte Betrachtungen. An Hand unten stehenden Diagramm lassen sich die verschiedenen Einflußfaktoren sehr schön ablesen.

Durch das Diagramm wird sehr deutlich, wie viele Faktoren das Endprodukt beeinflußen können und sich auch gegenseitig überlagern. In unseren Schulungen wird nun direkt auf die kundenspezifische Begebenheiten eingegangen und dabei auch eigene Leiterplatten des Kunden verwendet. So können direkt vor Ort die einzelnen Parameter betrachtet und beeinflußt werden. Damit kann das Druckergebnis verbessert werden. Gleichzeitig erfolgt hierbei auch die Schulung des Bedienpersonals, um auch für zukünftige Prozesse die bestmöglichsten Parameter auszuwählen und die Druckqalität zu beurteilen. Falls notwendig können die geeigneten Schritte zur Verbesserung eingeleitet werden. Um dies zu verdeutlichen gehen wir bei einigen Punkten nochmals ins Detail:

1. Bereich Umfeld und Klima:

Hier sind Einflußfaktoren: z.B.Staub, Temperatur und Luftfeuchtigkeit. So ist z.B. bei nicht klimatisierten Produktionsstätten die vorherrschende Verarbeitungsumgebung im Sommer teilweise an der Grenze der Produktionsfähigkeit. Wir erinnern hier an unsere Betrachtungen für die Verarbeitung von Lotpasten.

Erfahrungswerte der Kunden zeigen, dass bei hohen Temperaturen der gesamte Produktionsvorgang sich teilweise signifikant verschlechtert.

2. Unterstützungen:

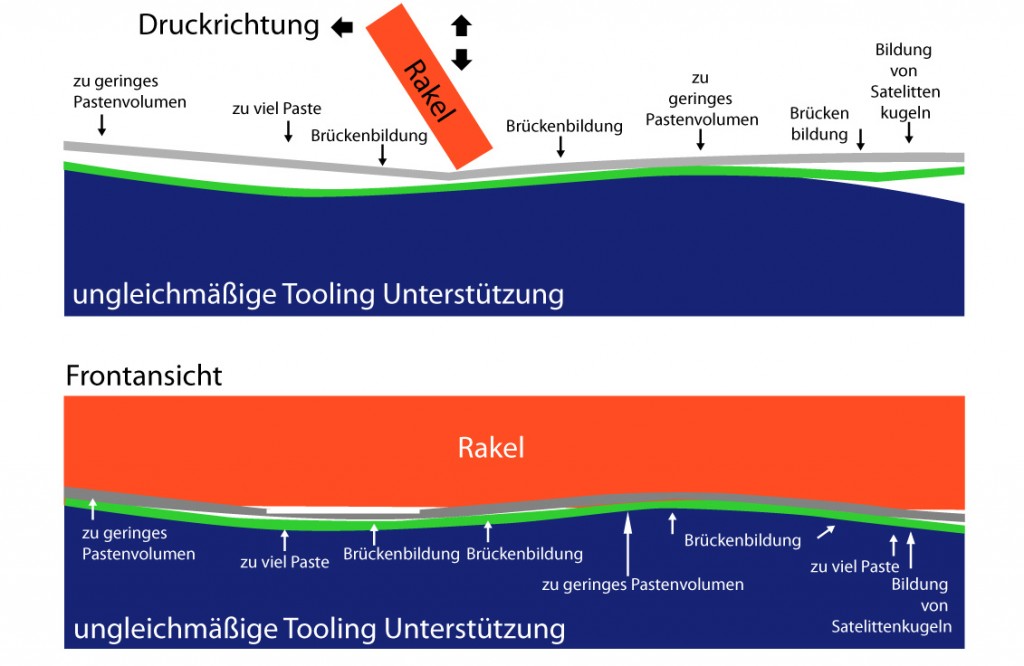

Die Aufgaben der Unterstützungen sind die ebene Auflage der Substrate zu gewährleisten und einen entsprechenden Gegendruck zum Rakeldruck aufzubauen. Sie haben Einfluss auf die Gleichmäßigkeit der Depothöhen und auf die Abdichtung zwischen Substrat und Schablone.

Anhand von dieser Darstellung lässt sich sehr gut ablesen wie wichtig eine gute Unterstützung ist. Zur Unterstützung stehen verschiedene Möglichkeiten zur Verfügung. Wir bevorzugen wie schon häufig beschrieben das vollautomatische Grid-Lok System. Dadurch lässt sich die Fehlerquelle der fehlenden oder mangelnden Unterstützung nahezu ausschließen. Diese Investition sollte sich durch die Produktionssicherheit und der damit verbundenen Kostenersparnisse sehr schnell amortisieren. Nach der Amortisierungszeit werden durch den Effekt der Produktionssicherheit wiederum Gelder eingespart, auch bei Einführung neuer Produkte. Dass sich die Problematik der mangelnden Unterstützung beim Bestückvorgang fortsetzt, hatten wir schon in vergangenen Newslettern eingehend erläutert. Hier allerdings verursacht durch das Aufschwingen der Leiterplatten beim Bestücken.

3. Druckparameter:

Hier zu nennen sind z.B. das verwendete Material, Rakelwinkel, Rakeldruck und Rakelgeschwindigkeit. Es ist häufig zu beobachten, dass bei der Verwendung der Rakel am falschen Platz gespart wird. Nur durch funktionsfähige Rakelblätter ist ein vernünftiger Druck möglich. Die Rakelblätter unterliegen als Verbrauchsmaterial Verschleiß und sollten reglmäßig gewechselt werden. Als Gegenmaßnahme wird dann der Rakeldruck erhöht, was je nach Rakelwinkel, Material und Überhang zum „Flexen“ der Rakelblätter führt und zum Verschmieren der Lotpaste auf der Schablone mit all den möglichen Fehlern. Des Weiteren beeinflußen sich die Druckgeschwindigkeit und Rakeldruck gegenseitig. Je kleiner die Druckgeschwinigkeit desto höher der effektive Rakeldruck und umgekehrt. Die Trennungsgeschwindigkeit der Rakel ist abhängig vom verwendeten Pastentyp.

4. Leiterplatte und Schablone:

Wir hatten uns schon damit beschäftigt wie beide den gesamten Druckvorgang und dessen Qualität beeinflussen können. Wir gehen zu einem späteren Zeitpunkt nochmals näher darauf ein. Es sollte selbstverständlich sein, dass ohne geeignete Eigenschaften eine Produktion nur unter erschwerten Bedingungen möglich ist.

5. Lotpaste:

Sind nun alle Parameter des Druckers an sich, inkl. Reinigung etc., entsprechend den Anforderungen der Kundenanwendung optimiert, kann der Lotpaste entsprechende Aufmerksamkeit zu Teil werden.

Die Anforderungen im SMT-Bereich haben sich in den letzten Jahren enorm gesteigert, so dass sich auch die Lotpaste entsprechend mitentwickeln sollte. Aus unserer Praxiserfahrung gesehen fristet die Lotpaste teilweise eher ein „stiefmütterliches Dasein“. Dabei ist aber zu beachten, dass die Lotpaste ein gewichtiger Teil der gesamten Produktionslinie darstellt. Ohne dessen Funktion ist die gesamte Produktion auch mit dem besten Equipment zum Scheitern verurteilt.

Die Eigenschaften von Lotpasten und dessen Zusammensetzung sind auch wichtig im Zusammenspiel mit den verwendeten Druckparametern.

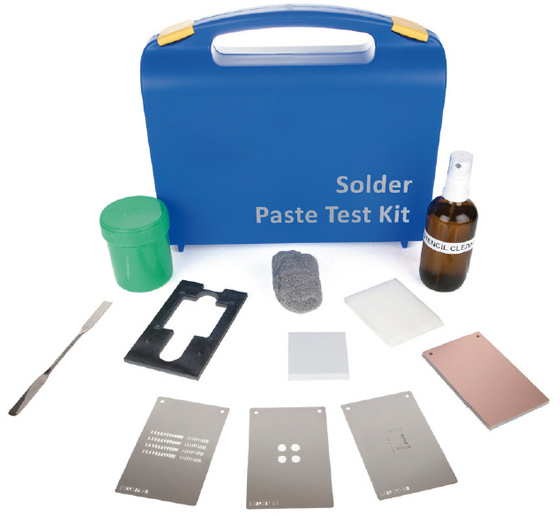

Unser Lotpasten-Test-Kit stellt hier eine gute und einfache Möglichkeit dar, Lotpaste auf Ihre Qualität, Verwendbarkeit etc. zu überprüfen.

Noch einmal zur Erinnerung: Lotpaste stellt eine chemische Verbindung dar, die entsprechenden Veränderungen unterliegen kann.

6. Traceability:

Durch die Traceability lässt sich die Prozesssicherheit noch weiter erhöhen. Die ermittelten Werte im Bedienprogramm werden abgespeichert, ebenso die dazu notwendigen Materialen wie Rakel, Lotpaste, Schablone etc..

Durch Einscannen vor Produktionsbeginn werden eventuelle Fehler vorgebeugt und erst bei Erfüllung bestimmter festgelegter Parameter die Produktion freigegeben. Natürlich sind noch weitere Vorteile gegeben.

7. Bestücker:

Haben wir nun den Druckersektor erfolgreich optimiert, können wir uns dem Bestückprozess widmen.

Werden alle Bauteile richtig gesetzt?

Gehen Bauteile verloren?

Werden andere Fehler oder Probleme beobachtet?

Woher stammen die beobachteten Probleme:

Sind die Leiterplatten nicht richtig unterstützt oder fehlt diese gänzlich?

Sind die Bestückparameter richtig eingestellt?

Sind die verwendeten Materialien in Ordnung?

All diese Fragen lassen sich aber nur dann auf den Bestücker allein beziehen, wenn der vorhergehende Bereich des Druckers mit all seinen möglichen Fehlerquellen auf optimale Werte eingestellt ist.

8. Lotöfen

Ein weiterer wichtiger Teil der Produktionslinie stellt der Lötofen dar.

In der Praxis sehen wir nun die verschiedensten Arten. Diese unterscheiden sich nach Bauart, Alter usw. sehr stark voneinander. So z.B. in Menge und Art der Vorheizzonen, vorhandenen Peakzonen und vieles mehr.

Hier besteht auch unser Ansatz der Schulungen und Beratungen in diesem Bereich:

Überprüfung und Optimierung der bestehenden Anlagen.

Beurteilung der Produktionsfähigkeit hinsichtlich bestehendener Kundenobjekte.

Da Neuinvestitionen in diesem Bereich einen hohen Kapitalbedarf erfordern, bestehen dadurch Überprüfungprotokolle für die Notwendigkeit und natürlich gute Auswahlkriterien bei Neuanschaffungen.

FAZIT

Wir hoffen ihnen anschaulich dargestellt zu haben, warum wir Schulungen für enorm wichtig halten. Und dass wir diese bei Kunden mit dem vorhandenen Equipment und der vorhandenen Lokalität und dessen Leiterplatten bevorzugen.

Die 3 wichtigen Teilbereiche Drucker, Bestücker und Lötofen stellen die Kernbereiche jeder SMT-Produktion dar. Daher sind auch hier die größten Einsparpotentiale durch das Anstreben einer „Null-Fehler-Produktion“. Allein im Druckerbereich sind die möglichen Fehlerquellen enorm, die sich auch noch gegenseitig beeinflußen können. Und diese Fehler summieren sich bis zum Ende der Produktionslinie. Es sollte aber Zeit und Geld investiert werden, vor allen Dingen bei Produkten in sicherheitsrelevanten Bereichen wie Luft- und Raumfahrttechnik, Medizin und natürlich auch in der Automotive-Industrie.

Alle noch so guten Geräte mit allen Optionen, auch Meßaperaturen wie AOI etc., können dies nicht ausgleichen. Sie können nur Bestandsaufnahme sein und Hinweise geben. Aber im Besten Fall „beweisen was zu beweisen war“, nämlich die „Null-Fehler-Produktion“.