Lotpaste

Lotpasten in der Anwendung im Schablonendruck

Bei unseren Schulungen und Recherchen sind wir auf die Tatsache gestoßen, dass der Bereich Lotpaste einer der wichtigsten und doch am undefiniertesten Parameter der LP – Produktion darstellt.

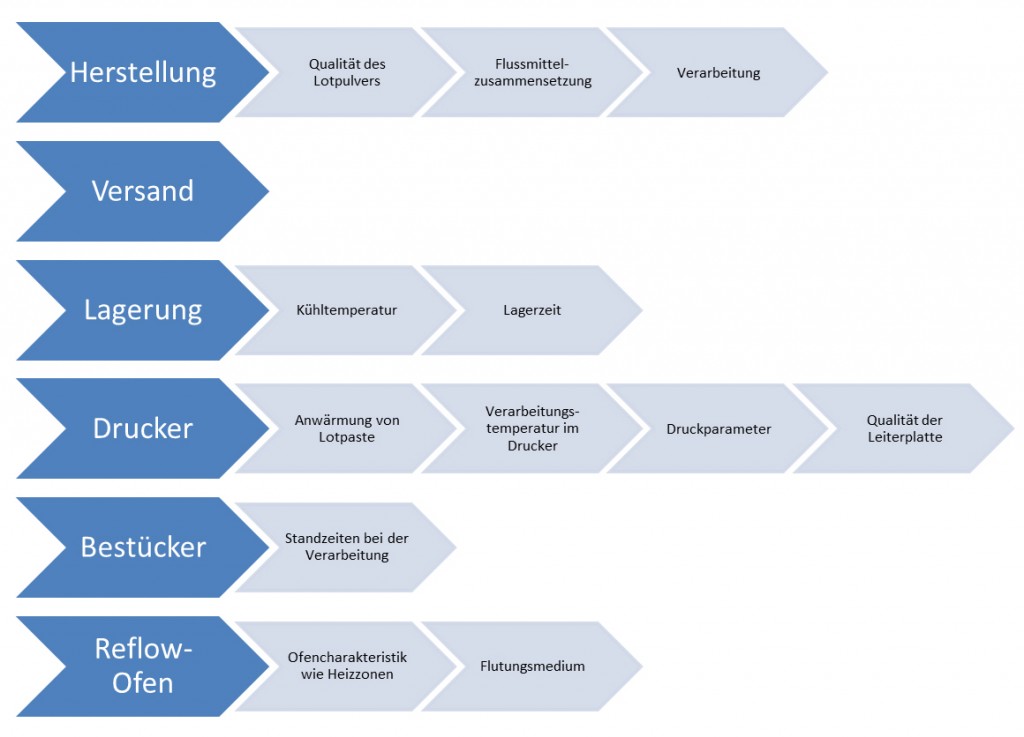

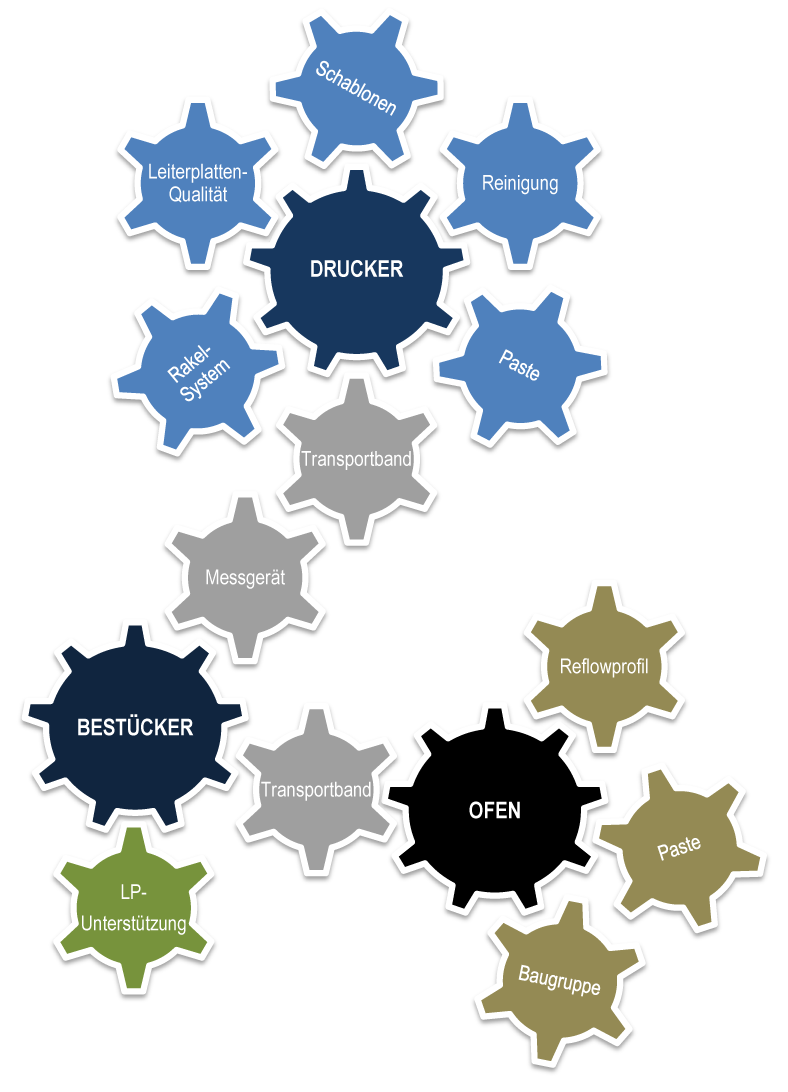

Durch die rasanten Entwicklungen der „Hardware“ wie Drucker, Bestücker, Reflowöfen und kleiner werdenden Bauteilverarbeitung sind auch die Anforderungen an die Lotpaste gestiegen. Denn ohne die geeignete Lotpaste kein vernünftiges Produktionsergebnis und umgekehrt ohne das geeignete Equipment und eingestellte Druckparameter nutzt auch die beste Lotpaste nichts.

Wir werden in diesem und den folgenden Newslettern auf die folgende Bereiche eingehen und Ihnen Anregungen über die Komplexität der Verwendung von Lotpaste im Schablonendrucks geben:

- Drucker: Druckparameter wie z.B. Druckgeschwindigkeit

- Schablonen

- Leiterplattenqualität

- Lotpastenzusammensetzung

- Anforderungen und Abhängikeiten bei der Verwendung in der Produktion (Viskosität, Standfestigkeit, Temperaturabhängigkeit)

Lotpastenzusammensetzung

Wir möchten hier mit unserer Betrachtung über Lotpasten beginnen.

Wie setzen sich eigentlich Lotpasten zusammen?

Lotpasten stellem eine Mischung aus Lotpulver und Flußmittel dar. Neben der Qualität des Lotpulvers stellt die Zusammensetzung des Flußmittels das wichtigste Element dar und beide Inhaltsstoffe bestimmen den Anwendungsbereich der verschiedenen Lotpasten.

Das Metallpulver wird aus Legierungsbarren hergestellt, welche die metallischen Grundelemente in hoher Reinheit beeinhalten. Der Reinheitsgrad der einzelnen Metallkomponenten garantieren korrekte Schmelzpunkte und die Qualität und Reinheit der Verbundfestikeit beim Lötvorgang. Dies ist z.B. sehr wichtig bei der Verwendung von bleifreien Lotpasten. Die Pulverzusammensetzung, meistens in Micron ausgedrückt, ist von entscheidener Wichtigkeit. Die Spannweite der Parikelgrößen im Pulver bestimmen die Charakteristika der Lotpaste beim Druckvorgang, Stabilität und der Verlötung im Reflow – Ofen.

Der 2. Hauptbestandteil der Lotpasten stellt das Flußmittel dar. Es beeinflußt die Benetzbarkeit, Standfestigkeit in der Verarbeitung im Drucker und Bestücker als auch das Temperaturprofil der Lotpaste im Reflow – Ofen. Das Flußmittel beeinhaltet mehrere Bestandteile, die in der Zusammensetzung von Paste zu Paste varieren können. Jede der einzelnen Komponenten hat bestimmte Aufgaben zu erfüllen und erst das Zusammenspiel ermöglicht die beste Ergebnisperformance.

Bestandteile der Lotpaste

Welche Bestandteile werden oder können nun im Flussmittel verwendet werden?

* Rosin: Rosin ist ein Naturharz und wird hauptsächlich aus Kieferbäumen gewonnen. Durch den leichten Säurecharakter weist es eine natürliche Aktivität und einen natürlichen thixotropischen Effekt in Klebrigkeit und Verdickungsvermögen auf. Desweiteren kann Rosin auch die Oxidation während des Verlötens verhindern und hat Einfluß auf die Viskosität der Paste. Es trägt ebenso zu einer Vergrößerung des isolierenden Rückstandes bei.

* Resin: Resin ist das synthetisch hergestellte Rosin. Der hauptsächliche Grund besteht darin eine gleichbleibende Qualität in der Konsitenz und Stabiltät zu erreichen. Allerdings können sich unter atmosphärischen Bedingungen die Charakteristika wie Säuregrad, Farbe und Viskosität von Resin im Vergleich zum natürlichen Rosin unterscheiden.

Resin weist zwar konstante chemische und physikalische Eigenschaften auf, besitzt aber nicht den natürlichen Säuregrad und die thixotropischen Eigenschaften des Rosins. So sind die Resin-Hersteller gezwungen chemische Modifaktionen vorzunehmen.

Dies kann z.B. durch Halogenzusätze erfolgen. Dies kann allerdings zu anderen Problemen bei der späteren Verarbeitung führen.

Einige Pasten beinhalten eine Mischung von Rosin und Resin in Ihrem Flußmittel.

Die Klassifizierungen erfolgen in

ROL = natürliches Rosin

RES = künstlich hergestelltes Rosin

0 = keine Halogenzusätze

1 = geringe Halogenzusätze

Dies sind jeweils auf den jeweiligen Dosen und Kartuschen vermerkt.

* Stabilsatoren: Diese chemische Zusätze dienen zur Erhaltung der Stabiltät von der Pastenviskosität während des Transportes, Lagerung und des Druckprozesses.

Die Konstanz der Viskosität ist sehr entscheidend für den ganzen Druckvorgang, sollte diese Anfangsviskosität verloren gehen kann die Paste entweder herausfallen oder Austrocknen. Dies hat starkem Einfluß auf den Druck.

* Aktivatoren: diese dienen u. a. dazu die

- die Oberfläche der Leiterplatten und Komponenten zu reinigen

- die Oberflächenspannung zu reduzieren

- die Benetzbarkeit der Lotpasten zu verbessern. Dies ist vor allen Dingen bei Anwendung von bleifreien Pasten sehr wichtig.

* Lösungsmittel: diese hoch siedenende Alkohole dienen zur Mischbarkeit der einzelnen Komponenten. Sie können auch zur Reinigung der Oberfläche beitragen.

* Tenside: diese chemische Zusätze reinigen die zu verlötende Oberfläche und reduzieren die Oberflächenspannung und helfen damit bei der Benetzbarkeit von Lotpasten.

* Hitzestabilisatoren: diese Inhaltsstoffe haben Einfluß auf die Stabiltät der Lotpasten während des Lötprozesses im Reflow – Ofen. So können durch diese Stoffe die Pasten z. B. bei langen und heißen Verlötprofilen benutzt werden.

Ebenso können Sie als Schutz vor Oxidationsprozessen dienen.

* Rheologische Wirkstoffe: diese Stoffe geben den Pasten den letzten „Schliff“ in der Viskosität und der Fähigkeit diese während der Lagerung und des Druckvorgang zu erhalten. Desweiteren verbessern Sie die Haftbarkeit der Paste auf den Leiterplatten, was vor allen Dingen für den Prozess der Bauteilbestückung sehr wichtig ist.

* andere Inhaltsstoffe: dienen u. a. die Reaktion des Flußmittels mit dem Lotpulver zu verhindern. Aus all diesen Erläuterungen ist offensichtlich, dass sowohl der Herstellungsprozess als auch die Qualität und Zusammensetzung der einzelen Komponenten, die Qualität und Eigenschaften der verschiedenen Lotpasten bestimmt.

Es sei noch erwähnt, dass die meisten bleifreien Pasten zwischen 11 – 12 % Flussmittel beinhalten, ausgedrückt in Gewichtsprozenten.

In Volumenprozenten liegt das Verhältnis bei ca. 50 : 50 %.

Lopastenhandhabung

Es sollte auf eine gekühlte Lagerung geachtet werden. Somit werden Reaktionen zwischen Lotpulver und Flussmittel vermieden. Vor der Anwendung beim Drucken sollte der Lotpaste erlaubt sein sich zu akklimatisieren z. B. im Drucker selbst.

Eine rasche Erwärmung sollte vermieden werden, da, wie schon beschrieben die Lotpasten-Charakteristik alle Herstellungsprozesse im Schablonendruck beeinflußt.

Allein durch diese kurze Beschreibung läßt sich erahnen, dass bei der Zusammensetzung der Lotpaste, neben der Quailtät des Lotpulvers, die Verwendung des Flussmittels eine Wissenschaft für sich darstellt und hohen Anforderungen in der Produktion genügen muß.

Welche Faktoren und Bereiche sind nun bei der Wahl der Lotpaste zu betrachten:

Es muß darauf hingewiesen werden, dass die einzelnen Themen nur an der Oberfläche behandelt werden können, um den Rahmen nicht zu sprengen. Für tiefergehende Betrachtungen sei auf die umfangreiche Fachliteratur hingewiesen.

Wir werden trotzdem versuchen unseren Lesern ein umfassendes Bild über die einzelnen Bereiche zu vermitteln und so Anregungen zu geben, die einzelnen Produktionsprozesse und Ihre Fehlermöglichkeiten in der ganzen Komplexität Ihrer Zusammenhänge zu sehen.

Lotpasten im Reflow – Ofen

Die sehr guten elektrischen, thermischen und mechanische Eigenschaften von Weichlotverbindungen und Ihre hohe Kosteneffizienz sind die wesentlichen Gründe dafür, dass das „Löten“ nach wie vor die wichtigste Technologie zur Realisierung der elektrischen und mechanischen Verbindungen in der Flachgruppenfertigung darstellt.

Weichlöten ist durch den Schmelzpunkt des Lotes mit <- 450 ° c definiert. Über diese Temperatur hinaus spricht man von „Hotlöten“. Für die Ausbildung einer guten Lötstelle ist die Benetzbarkeit der einzelnen Fügepartner wie Leiterplatte und Bauelemente die wesentliche Voraussetzung.

Als Maß für den Benetzungszustand dient der Benetzungswinkel, je kleiner desto besser die Benetzung und damit Lötbarkeit. Der ganze Vorgang wird durch die Young – dupre‘ Gleichung beschrieben.

Metalloxide haben eine geringere Oberflächenspannung als das blanke Metall z.B. Kupfer (Cu), wodurch die Benetzung mit Lot verhindert wird.

Die Hauptfunktion von Flussmitteln ist, diese Oxide zu beseitigen und die Oberflächenenergie des Fügepartners zu steigern. Gleiches gilt für die Wirkung des Flussmittels auf die an der Oberfläche von Lotschmelzen vorhandenen Oxiden.

Da Lot die Eigenschaft besitzt, den Benetzungszustand beim Erstarren quasi „einzufrieren“ können entsprechende Rückschlüsse gezogen werden.

Diesen Erstarrungszustand kann durch entsprechende Aperaturen gemessen und visualisiert werden. Es sei aber hier schon darauf hingewiesen, dass mögliche Fehlerquellen schon weit vor Beginn des Lötvorganges im Ofen stattfinden und in der Praxis auch vorhanden sind. Dazu später mehr…

Je nach Aufgabenstellung und Applikationen werden verschiedene Reflow – Anlagen verwendet.

- Hot – Belt Anlagen

- Infrarot – Laserlötanlage

- Lichtlötanlagen

- Selktivlötanlagen

- Konvektionslötanlagen

- Dampfphasenlötanlagen

Hier sei auf die entsprechende Fachliteratur verwiesen, da die Beschreibung der Unterschiede und Funktionsweisen der einzelnen Anlagen zu weit führen würde.

Dabei ist noch zu erwähnen, dass die Verwendung von N2 und O2, die Menge der Heizzonen in Kombination der Verwendung von Bauteilen und Leiterplatte, Einfluß auf das Lötergebnis hat.

Die Lotpaste mit all Ihren Komponenten stellt hier das Verbindungsglied dar und muß die verschiedensten Funktionen und Anforderungen erfüllen.

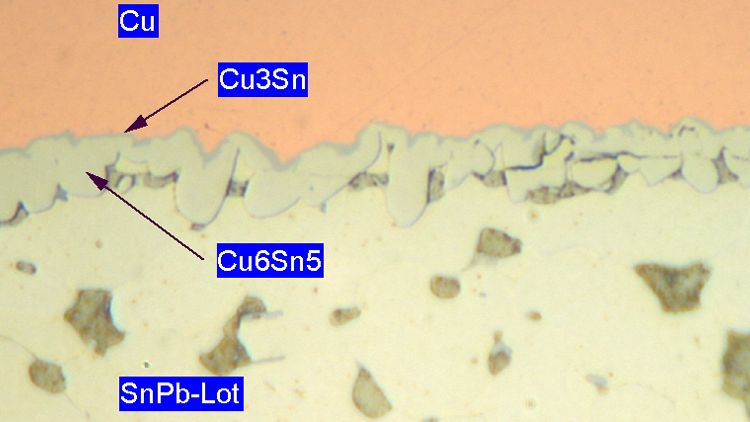

Lötstellen in der Elektronikfertigung stellen immer eine Verbindung zwischen Kupfer (Cu) des PWB und dem Zinn des zu verlötenden Materials. Das Gleiche gilt für die Verbindung mit den Komponenten.

Im Bereich der SMT Technologie wird dies hauptsächlich durch Reflow – Verlötung erreicht. Am Weitesten verbreitet sind hier Konvektions Reflow – Öfen (ca. 80 %), neben der Damphasen Anlagen.

Die Lotpaste, die auf die Pad – Oberfläche der PWB gedruckt wurde, wird für das Erreichen der obigen Verbindungen benötigt und stellt ein elementares Bindungsglied dar.

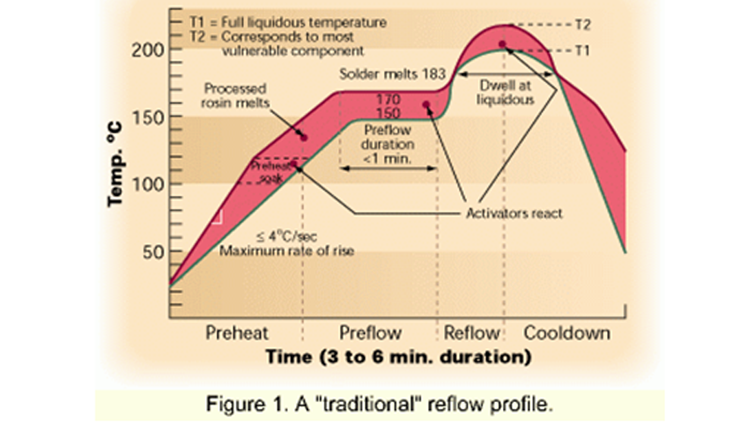

Weiter oben wurde schon beschrieben, dass die Lotpaste eine Mischung aus Metallpulver und Flussmittel darstellt. Die verschiedenen Hilfsmittel innerhalb des Flussmittels unterstützen die Ausbildung der Lötstelle zwischen den einzelnen Komponenten. Die Verbindungen werden durch kontrolliertes Schmelzen der Lotpaste erreicht. Anschließend erfolgt die Abkühlung der Legierung. Dieser gesamte Vorgang wird durch ein sogenanntes Reflow – Profil dargestellt.

Dies stellt eine Korrelation zwischen Temperaturgradienten gegen Zeit dar. Jede Legierung besitzt ein anderes Profil, jede Lotpaste benötigt ein abgestimmtes Profil in dem das beste Ergebnis erzielt werden kann.

Mehr aber dürfte hier bedeutend sein, dass jede Baugruppe ihr eigenes, auf Sie abgestimmtes, Profil benötigt.

Unnötig zu erwähnen ist hier, dass z. B. eine PWB für Mobil – Telefone ein völlig verschiedenes Profil benötigt im Vergleich zu einem Motherboard für einen Heimcomputer.

Die anderen Einflußvariablen stellen wie obig beschrieben die Verwendung des Reflow – Ofens an sich dar.

Aus diesen Gründen ist es wichtig, dass die verwendete Lotpaste ein großes operatives Fenster im Bereich Reflow – Profil aufweist.

Betrachtet man nun die Reflow – Profile können wir 3 verschiedene Zonen unterscheiden.

Zone 1: Vorheizung

In dieser Zone wird das ganze „System“ (LP, Bauteile etc.) stufenweise erwärmt. Dabei ist zu beachten, dass die Lotpaste ein Maximum an Wärme benötigt um Ihre „Arbeit“ zu verrichten.

Während dieser Aufheizphase reinigt das Flussmittel die Padoberfläche und Stifte der Bauteile. Ist die Aufheizphase zu schnell, hat das Flussmittel nicht genügend Zeit dies zu tun. Im Gegensatz dazu, ist die Aufheizphase zu lang, verbraucht sich das Flussmittel zu schnell und ist erschöpft in seiner Wirkungsweise.

Zone 2: Pre – Reflow

In diesem Bereich wird das ganze System auf einem Temperaturplateau gehalten oder stufenweise erhöht. In dieser Phase erreicht das Flussmittel weitere Aktivität und hilft die Pad-Oberfläche zu benetzen.

Desweiteren verflüchtigt sich der Hauptteil des Flussmittels.

Daher ist hier das Verhältnis Zeit/Temperatur sehr wichtig für die Bildung von Voids und die Rückstandsbildung.

Zone 3: Reflow – Zone

Hier wird die Lotpaste über Ihren Schmelzpunkt gebracht (Liquidus) und eine bestimmte Zeit über diesem Punkt gehalten. Die Temperatur wird anschließend auf die sogenannte Peak – Temperatur gebracht, anschließend wird das ganze System stufenweise auf eiene Temperatur unterhalb des Schmelzpunktes der Lotpaste gekühlt (Solidus). Hier wird die Lotverbindung ausgebildet. Sowohl die die Länge der Reflow – Zone als auch die Peak – Temperatur haben direkten Einfluß auf die Qualität der Lötstellenverbindungen.

Man sieht, daß der ganze Vorgang des Verlötens im Reflow – Ofen vielen Faktoren unterliegt. Es ist zum Beispiel bei der Erhitzung des „Systems“ die Bauteilbelastung zu betrachten. Die Zeit überhalb der Schmelztemperatur sollte lang genug sein, um das ganze aufgebrachte Lot zu verschmelzen und damit eine gute Benetzung vorliegt. Die Oberflächenspannung des flüssigen Lotes veringert sich mit zunehmender Temperatur, gleichzeitig wächst die Oxidschichtdicke logarithmisch an.

Es sollte genügend Zeit für die Ausbildung einer intermetallischen Phase gegeben sein, andererseits sollten sogenannte Ablegiereffekte vermieden werden. Der gleiche Effekt ist bei der Abkühlphase zu betrachten. Hier ist zusätzlich bei zu schneller Abkühlung die mögliche Beschädigung der Baugruppe zu beachten.

Desweiteren hat die Verwendung des Ofens mit Verwendung von Unterheizung Einfluß auf das Lotergebnis. Wird zum Beispiel zu schnell und zu stark aufgeheizt, kann es zum erxplosionsartigen Aufspritzen der Lotpaste kommen – Lotspritzer und Lotperlen sind die Folge. Hier ist noch der „Grabsteineffekt“ zu erwähnen, der auch wesentlich bei zu starkem Aufheizen beobachtet werden kann.

Résumé:

Der Bereich Reflow unterliegt vielen zu betrachtenden Faktoren. Die Lotpaste kann hier das Hilfsmittel sein, um ein perfektes Lötergebnis zu erzielen. Aber die Lotpaste nützt nichts sollte der gesamte Vorgang des Verlötens mit Fehlern behaftet sein.

Bei allen Meßgeräten erfolgt nur die Bestandsaufnahme des Ergebnisses, d. h. man mißt nur „was zu beweisen war“ – diesen Satz kennen sie sicherlich aus ihrer Schul- und Studienzeit. Aber Sie geben nur einen Hinweis auf Fehler, beheben aber nicht die mögliche Ursache des oder der Fehler. Dies beginnt schon teilweise mit nicht passendem Layout der LP, mangelnde Qualität der LP, mangelnde Bauteilqualität, fehlende Unterstützung beim Druck und Bestücken etc.

Weder der beste Ofen, noch das beste Temperaturprofil, noch die Entwicklung der „eierlegenden Wollmilchsau“ als Lotpaste können diese Fehler ausgleichen. In Zeiten der Kosteneffizienz sollten alle Bereiche der Produktion betrachtet werden und im Idealfall alle beteiligten Parteien optimal zusammenarbeiten.

Einfluß der Lotpaste im Bestücker

Nach dem Aufbringen der Paste mit Hilfe des Druckers besitzt diese ein bestimmtes Volumen und Höhe auf dem SMT – Pad. Dies stellt die ideale Menge dar, eine exellente Lotverbindung und Benetzung des Pads zu haben.

Während der Bestückung und vor dem Lötprozess hat die Lotpaste die Aufgabe die einzelnen Bauteile an Ihrem Platz zu halten. Daher ist es sehr wichtig, dass Sie Ihre Konsistenz während des Bestückprozess und der Transportzeit zum Reflowofen behält.

Eigenschaften wie Haftungsvermögen, Slumpbildung und der thixotropische Index sind hier Schlüsselbereiche für eine stabile Paste.

Im idealfall erfolgt die Bestückung innerhalb kurzer Zeit nach dem Aubringen der Lotpaste auf die Leiterplatte. In der Realität einer Produktion ergeben sich oft Verzögerungen bei der Bauteilbestückung.

Diese können verschiedene Ursachen haben z. B.

– Langsame Bestückung. Abhängig von der zu bestückenden Bauteilmenge kann der Bestückvorgang einige Zeit in Anspruch nehmen.

– Ausfall des Bestücksautomats durch diverse Gründe wie fehlende Bauteile, Wechsel der Bauteilrollen etc.

– Produktionbedingte Stillstandzeiten wie Bedienerwechsel, Arbeitspausen etc.

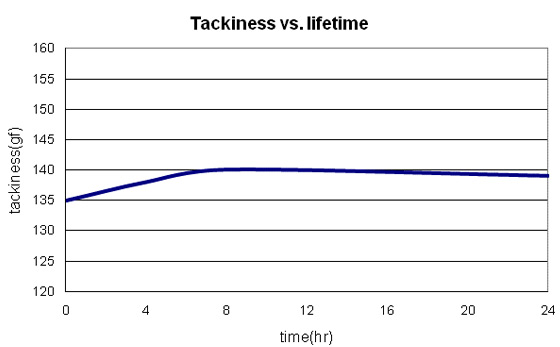

Haftungsvermögen (Tackiness) drückt die Fähigkeit der Lotpaste aus die Bauteile zu fassen und an Ihrem Platz zu halten. Dies ist wichtig, sollte der Bestücker einen Tisch aufweisen der sich in 2 Richtungen gegen die Bestücknozzeln bewegt. Ebenso ist eine wichtige Eigenschaft für einzelne Komponenten, die durch die Form, Höhe und Gewicht besondere Anforderungen benötigen.

Das Haftungsvermögen kann sich im Laufe der Zeit verändern und wird daher sehr oft über einen längeren Zeitraum getestet, z. B. 24 Std. und sollte zumindest über diesen zeitraum stabil bleiben.

Slumpbildung

Die Lotpaste sollte dem Aufbringen durch den Druckvorgang auf die Pads, ihre Form und Gestalt so lange wie möglich erhalten.

Verliert Sie diese Fähigkeit, „verfließt“ die Lotpaste langsam in horizontalen Richtungen, was zur Brückenbildung und anderen Defekten führen kann.

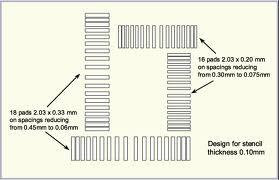

Slumpbildung wird dadurch gemessen, dass Lotpaste auf ein Kupfersubstrat aufgedruckt wird. Die Öffnungen der Schablone reichen von kleinen bis zu großen Pitchgrößen. Es werden 2 Untersuchungen in verschiedenen Temperaturbereichen vorgenommen, zum einen bei Raumtemperatur zum anderen bei 80°C. 20 Minuten nach dem Drucken wird die gedruckte Paste auf Brücken – und Slumpbildung untersucht.

Thixotropischer Index

Der thixotropische Index beschreibt die Fähigkeit der Paste Ihre ideale Anfangsviskosität wieder zu erlangen. Während des Druckprozesses verändert sich die Viskosität der Paste – während der Bewegung der Paste auf der Schablone. Das heißt die Paste wird flüssiger und verliert an Viskosität. Nachdem die Bewegung der Paste gestoppt wird, z. B. wenn Sie sich auf den Pads befindet, muß die Viskosität wieder zu Ihrem Ausgangszustand zurück gelangen. Dieser Ausgangswert ist der stabilste Faktor der Lotpaste und ermöglicht gute Ergebnisse im Bereich Haftungsvermögen und Slumpbildung. Das ist ein sehr wichtiger Faktor vor allen Dingen bei hohen Druckgeschwingigkeiten.

Neben diesen Bereichen für die Lotpaste ist beim Bestückprozess auch die hinreichende Unterstützung der Leiterplatten zu beachten, vor allen Dingen bei doppelt bestückten LP. Es ist hier ein Aufschwingen der Leiterplatten zu beachten, welches zur Fehlpositionierung etc. führen kann. Ebenso zu Bauteilverlusten. Natürlich ist durch Bewegung der Leiterplatten auch die Verstärkung der Slumpbildung und andere Effekte möglich. Dazu hier ein Video.

Wie schon bei unseren vorherigen Newslettern erwähnt sieht man mehr und mehr die Komplexität der SMT – Produktion und deren möglichen Fehlerquellen und deren Ursachen. Als praxisorientiertes Team gelangen uns die Problematiken immer stärker ins Bewußtsein und möchten durch unsere Newsletter Anregungen schaffen bestehende Prozesse zu überdenken.

In den nächsten Schritten beschäftigen wir uns deshalb mit dem Druckerbereich an sich und wenden uns den Lötprozessen ausführlicher zu.

Lotpaste im Drucker und Zusammenhänge der einzelnen Parameter

Nachdem wir in den vorherigen Newslettern über die Zusammensetzung der Lotpasten und deren Anwendung und Bedeutung am Ende der Produktionslinie berichtet haben, wenden wir uns nun dem Bereich des Druckers zu.

Dieser stellt den Start jeder Produktionslinie dar und die möglichen Fehlerquellen drücken sich, neben den möglichen Fehlerquellen im Bestücker und Ofen, im Endergebnis nach dem Verlöten der Baugruppe(n) aus und damit auch im Umsatz und Gewinn!!!

Wir betrachten nun die einzelnen zugehörigen Parameter für den Druckprozess. Dazu gehören das Layout und Qualität der LP sowie der Schablone und des Drucker an sich mit all seinen Komponenten.

Layout der LP

Hier wird die Produktion häufig vor die Problematik gestellt, dass das Layout nur unzureichend oder gar nicht zum Drucken geeignet ist. Dies bedingt sich durch die Konstruktion des Druckers. So ist zu beobachten, dass bis zum Rand der LP bedruckt werden soll, was durch das notwendige Klemmen der LP nicht oder nur mit äusserten Schwierigkeiten möglich ist. Die Problematik der Verwendung von dünnen LP`s und entsprechender Positionierung von Bauteilen verstärkt diesen Effekt noch

mehr. Das Endergebnis am Ende der Linie bleibt hier im Raum gestellt.

Es liegt die Vermutung nahe, dass durch das Produktkonzept vielfach das Layout bestimmt wird und die Zusammenarbeit der einzelnen Bereiche nicht so funktioniert, wie es sein könnte und sollte. Aus kaufmännischer Sicht gesehen, ist diese Zusammenarbeit eigentlich zwingend, da hier unnötige Kosten verursacht werden.

Qualität der LP

Als wesentliches Merkmal der Qualität sind hier die Dicke der Cu – Schicht zu nennen, welche einen bestimmten Wert nicht unterschreiten sollte und häufig, vor allen Dingen bei Billigprodukten, Schwankungen unterliegt. Wir erinnern, dass es sich beim Lötvorgang, um einen chemischen Prozess zwischen der Lotpaste und der LP handelt, durch welchen die Bauteile auf der LP fixiert werden und somit elektrisch leitende Verbindungen zustande kommen.

Ein weiteres Qualitätsmerkmal besteht in der Genauigkeit der Leiterbahnen sowie in der grundsätzlichen Qualität und Zusammensetzung der verwendeten Rohstoffe. Häufig werden auch schon mehr oder weniger stark verwölbte LP angeliefert. Die Qualität der Rohstoffe kann auch Einfluss auf den Lötvorgang haben, da auch hier bestimmte thermische Voraussetzungen erfüllt sein müssen um das beste Lötergebnis erzielen zu können.

Des Weiteren bereiten auch, nicht oder schlecht vorhandene Marken, Probleme bei der Verarbeitung in der Produktion. Aus kaufmännischer Sicht macht der Einkauf solcher LP vordergründig durchaus Sinn. Aus näherer Sicht betrachtet kann aber das genaue Gegenteil erfolgen. Im Sinne der Prozesssicherheit kann dies ein „Schuss in den Ofen“ sein, da bestimmte LP`s vielleicht gar nicht verwendet werden können oder sich der „Worsecase“ des Ausfalls der Baugruppe im Feld ereignet. Hier ist der Effekt der Kostenersparnis unter Umständen sehr schnell aufgebraucht und es stellt sich das Gegenteil ein. Es wird also teurer.

Schablonen

Die Qualität der Schablonen beeinflusst natürlich im großen Maße die Qualität des Druckvorgangs. Das Auslöseverhalten der Paste hängt im Wesentlichen von der Verarbeitung der Schablone ab. Durch die Minitiatursierung der Bauteile werden auch die Anforderungen an die Schablonenhersteller immer größer. Je höher die Konturenschärfe und je geringer die Haftung der Schablone, desto besser ist das Auslöseverhalten der Paste und die Vermeidung von Lötfehlern wie Brückenbildung. Eine möglichst glatte Oberfläche reduziert zudem die Reinigungszyklen der Schablone und erhöht die Prozesssicherheit.

Verbesserungen werden hier durch elektropolierte und nanobeschichtete Schablonen erzielt. Diese weisen glatte, gratfreie und adhäsionsminderde Oberflächen auf.

Die Rolleigenschaften der Paste sollte aber erhalten bleiben um ein „Verschmieren“ auf der Schablonenoberfläche zu vermeiden. (Vergleichbar mit dem Effekt der Scheibenreinigung, des KFZ nach Gebrauch der Waschanlage (wachsen)).

Beim Reinigungsvorgang werden die Schablonenöffnungen idealerweise „leergesaugt“, d.h. die Aperaturen sind komplett leer und es ist keine Restpaste mehr vorhanden. Beim ersten Druck nach der Reinigung wird Paste wieder nachgeschoben. Probleme können hier das verwendete Reinigungsmedium, Reinigungsvlies und der Zustand der Reinigungsanlage bereiten (siehe unten).

Die Nanobeschichtung kann bei „älteren“ Schablonen auch nachträglich aufgebracht werden. Man sollte aber nicht vergessen, dass auch Schablonen ein Verbrauchsmaterial darstellen und in regelmäßigen Abständen erneuert werden sollten. Dies dient zur Produktionssicherheit und damit Des Weiteren sinken, wie wir alle aus Erfahrung wissen, bei erhöhter Nachfrage die Einkaufspreise und auch Neuerungen und Verbesserungen können in die Produktion Einzug halten. Um die Zykluszeiten einer Schablone zu überprüfen bietet sich eine Tracabiltyanbindung hervorragend an. Durch das Einscannen der einzelnen Komponenten wie Schablone, Paste und Rakelsystem und vorgegebenen Werten sind alle Daten während der Produktion abrufbar. Dies dient der Prozesssicherheit enorm.

Rakelhalter/Rakelblätter

Wie bei den Schablonen handelt es sich hier um ein wichtiges Teil im Druckvorgang, denn ohne dieses Equipment lässt sich die Paste nicht auf die LP aufbringen. Leider wird diesem Bereich nicht die notwendige Beachtung geschenkt, die notwendig wäre um einen guten Druckprozess zu erzeugen.

Es befinden sich verschiedene Rakelhaltersysteme auf dem Markt, die sich durch die Befestigung der Rakelblätter unterscheiden.

In den geschraubten Versionen ergibt sich in der Praxis häufig das Problem der erschwerten Reinigung, da sich die Paste hinter den Rakelblättern festsetzt und durch die Schrauben die Reinigung sich als schwierig darstellt. In der Praxis kommt es daher häufig zum Aufwellen der Rakelblätter, welches das Abziehverhalten des Rakelsystem beeinträchtigt.

In der „geklemmten“ Version gestaltet sich dieser Reinigungsprozess einfacher. Bei allen Versionen ergibt sich noch ein anderer Problemfaktor: Die Pastendeflektoren sind in der Höhe nicht selbstjustierbar. Dies führt zu einem erhöhten Abrieb der Schablone und damit Verschleiß.

Durch zu tief eingestellte Deflktoren kann ein Aufschlitzen der Schablone erfolgen. Ob eine Kontaminierung der Paste durch Abrieb erfolgt, bleibt hier im Raum stehen.

Ein weiteres Problem stellen die verwendeten Rakelblätter dar. Häufigerweise wird aus Kostengründen „billiges“ Material verwendet und hinzukommend nicht regelmäßig gewechselt. In der Praxis führt dies zu den teilweise größten Problemen in der Produktion. Abhilfe kann hier bei den Rakelblättern durch flexible, aber in sich stabile, Rakelblätter erfolgen. Durch eine entsprechende abgesetzte Rakellippe wird das Abrollverhalten der Paste wesentlich verbessert. Oder man verwendet „starre“ Rakelblätter wie bei Magna-Print, die in sich nicht verbogen werden können.

Beim Rakelhaltersystem bietet sich das neue System Magna-Print geradezu an. Es besitzt sich selbst in der Höhe justiernde Pastendeflektoren und ist durch einfaches Entfernen der Rakelblätter leicht zu reinigen. Ein weiterer Vorteil ergibt sich dadurch, dass das Magna-Print System für verschiedene Rakelblätterlängen eingesetzt werden kann, indem die Pastendeflektoren einfach verschoben werden. Es ist im Prinzip auf jeden Drucker adaptierbar. Daurch ergibt es sich ein gutes Preis – Leistungsverhältnis, auch bei Neuinvestitionen.

Reinigung

In diesem Bereich spielen 3 Faktoren eine wesentliche Rolle. Dies wären zum Einen das verwendete Reinigungspapier, zum Anderen das verwendete Reinigungsmedium. Daneben spielt der Zustand der gesamten Reinigungsanlage im Drucker selbst eine wesentliche Rolle. Alle 3 Faktoren können für sich gesehen die Reinigung im negativen Sinne beeinflußen und damit die Qualität des Druckprozesses. Im Zusammenspiel

können die Einflüße durchaus sehr stark werden.

Beim Reinigungspapier wird zu häufig auf den Kostenfaktor gesetzt. Dabei ist aber zu beachten wie gut die Qualität des benutzten Papier ist. So können schlechte Qualität die Benetzbarkeit negativ beeinflußen oder es entstehen Fusseln durch Abrieb, die sich auf der zu bedruckenden LP`s niederschlagen. So wird häufig in der Praxis beobachtet, dass in einem kurzen Zyklus gereinigt wird, da die Reinigungsqualität des Papiers nicht ausreicht. Hier ist dann der günstige Einkauf sehr schnell dahin.

Es können durchaus Reinigungszyklen von 10 und mehr LP erreicht werden. Natürlich spielen die verwendeten Reinigungsflüssigkeiten mit eine entscheidene Rolle, neben dem Zustand der Schablone (schlechtes oder mangelndes Auslöseverhalten) und der Reinigungsanlage.

Bei den Reinigungsanlagen haben wir die Problematik der Bauart an sich, als auch die Zustände der bestehenden Anlagen. Beide können die Benetzung des Vlieses negativ beinflußen und haben damit direkten Einfluß auf die Reinigungsqualität.

So kann zuviel oder zuwenig Reinigungsflüssigkeit auf das Vlies aufgebracht werden. Bei Verwendung von Vliesen schlechter Qualität kann es zum „Auseinanderfliessen“ der Flüssigkeit kommen, oder die Einstellung der Absaugeinheit ist nicht korrekt bzw. schlecht funtionierend.

Es ist allerdings darauf hinzuweisen, dass kostengünstiger Einkauf von Vliesen nicht gleichbedeutend mit schlechter Qualität ist. Es sollte nur nicht der entscheidende Faktor sein.

Die Notwendigkeit der konstanten Qualität des Vlieses neben den oben genannten Problematiken sollten zusätzlich betrachtet werden.

Paste

In unseren anfänglichen Betrachtungen über Lotpaste wurde schon erwähnt, dass die Lotkugeln im Idealzustand möglichst rund sein sollten um ein gutes Abrollverhalten zu zeigen. Für das Auftragen der Paste auf die Schablone gilt in der Praxis die Faustregel 1,5 – 2 cm Durchmesser der Pastenrolle. Der Durchmesser sollte wegen der Rolleigenschaften 1 cm nicht unterschreiten. Hier sind wir wieder beim Einfluß der Rakelblätter und Schablone für das Abrollverhalten der Paste und Schlußendlich auf das Druckergebnis.

Durch nicht angepasste Rakelblattqualität kann die Paste auf der Schablone nicht richtig abgezogen werden. Häufig wird hier durch erhöhten Rakeldruck entgegengesteuert und damit „Schlechtes“ mit „Schlechtem“ ausgemerzt und damit das Druckergebnis eher verschlechtert als verbessert. Desweiteren bedeutet ein höherer Rakeldruck auch ein erhöhter Verschleiß der Schablone.

Der Rakeldruck sollte 2 Kg (20 N) pro 10 cm Rakellänge nicht überschreiten. Die zu verwendete Pastenmenge lässt sich relativ einfach berechnen. Der theoretische Durchmesser von 15 mm ergibt eine Fläche von A = 176 mm². Das würde bei einer Rakellänge von 300 mm ein Volumen 0,053 dm³ ergeben. Bei einem durchschnittlichen spezifischen Gewicht der Lotpaste von 8 kg/dm³ ergibt ergibt sich eine Menge von 0,42 kg, d.h. eine Dose in der handelsüblichen Verpackung.

Beispiel:

Geht man von einem Pastenverbrauch pro Druckvorgang von 0,2 – 0,4 g aus, können also ca. 350 – 700 LP bedruckt werden, bevor der kritische Punkt für die Rolleigenschaften der Paste erreicht wird. Natürlich sind dies nur Annäherungswerte, die aber durch Wiegen der LP vor und nach dem Druckvorgang leicht ermittelt und z. B. durch Tracilitityanbindung festgelegt werden können und somit zur Prozesssicherheit beitragen. Selbstverständlich beeinflußt auch die angepasste Rakelblattlänge den

Pastenverbrauch.

Nun stellt sich in der Praxis die Frage was passiert mit der übrig bleibenden Paste, sollte die Tagesproduktion oder die Menge der zu produzuierenden LP den oben ermittelten Wert nicht erreichen. Die Antworten können oder ergeben sich aus verschiedenen

Gesichtspunkten.

Aus Sicht des Druckers stellt die LP Menge bei einer Druckgeschwindigkeit von 30 sec./LP gerade eine Tagesproduktion von 8 Std.dar. Aus kaufmännischer Sicht gesehen muß die Frage gestellt werden, welchen Geldwert kann aus der produzierten LP-Menge erzielt werden. Dieser Wert sollte ausreichen um genügend Kapital nach Abzug aller Kosten zu erzielen.

Wird die übrig gebliebene Paste nicht weiter verwendet ergibt sich ein Verlust von ca. 13000, -€ /Jahr. Dieser Wert gilt für Paste mit hohem Silberanteil, 5-Tage-Produktion und 50 Wochen/Jahr. (Alle Werte bezogen auf den Rest einer Dose)

Natürlich steht hier die die Frage „Haben oder nicht Haben“ im Raum. Aber wie schon dargestellt sind genügend Faktoren bei der Produktion vorhanden, um auch bei notwendigen Investitionen, Einsparungen durch Prozessverbesserungen zu erzielen.

Sollte die Paste aber weiter in Benutzung bleiben, dann aber bitte nicht zurück ins „Töpfchen“ zur frischen Paste oder im Drucker selbst belassen. Wir erinnern uns, es handelt sich bei Paste um Metalllegierungen mit Flussmitteln und deren Bestandteile, die chemischen und physikalischen Veränderungen unterliegen können und in vielen Produktionsstätten die Temperaturen über der Raumtemperatur liegen. Vor allen Dingen in den Sommermonaten.

Jedenfalls sollten bei Wiederverwendung Tests beim Lötvorgang erfolgen. Drucken lassen sich die Pasten meistens, aber der Lötvorgang und dessen Ergebnis lässt zu Wünschen übrig.

Drucker

Nachdem wir in unser obigen Betrachtung uns den einzelnen Segmenten gewidmet haben, beschäftigen wir uns nun mit dem Drucker. Hier ist anzumerken, dass dies nur zu einem bestimmten Grad möglich ist um den gesamten Rahmen nicht zu sprengen. Wir betrachten auch nur den Druckvorgang an sich und lassen die möglichen Zusatzoptionen Außen vor.

Generell lässt sich sagen, dass die Qualität der Drucker der einzelnen Maschinenhersteller heutzutage so gut ist, dass auch „ältere“ Generationen zum Druckprozess geeignet sind.

Vorausetzung sind hier natürlich die regelmäßige Instandsetzung und Wartung der entsprechenden Anlagen. Dazu später mehr.

Wir beginnen bei unseren Betrachtungen am hinteren Teil des Druckers, der Reinigungsanlage. Da wir aus der Praxis kommen und zahlreiche Fertigungsanlagen sehen konnten, lässt sich für diesen Bereich einiges anmerken. So werden in der Praxis Reinigungsmittel verwendet, die dafür ungeeignet sind, auch aus Sicht der Unfall – und Brandgefahr. So können durch ungeeignete Mittel der Reinigungsbehälter, Schläuche, Ventile etc. angegriffen werden, was zur einer Kontaminierung führen kann und die Reinigung der Schablone negativ beeinflußt und damit den Druck der Leiterplatten.

Des Weiteren kann es zu einer Entmischung bei zwei-phasigen Reinigungsmitteln oder zu Flockung im Reinigungsbehälter kommen. Hier ist leicht verständlich, dass dies keinen positiven Effekt auf die Reinigung haben kann.

So können Ventile und Pumpen verstopfen und damit der Flüssigkeitstransport verringert oder gar gänzlich unterbunden werden.

Weiterhin beeinflusst das Aufbringen der Reinigungsflüssigkeit auf das Papier den gesamten Reinigungsvorgang. So können beim Dispensen durch falsche Einstellung des Dispenser, nicht korrekte oder verstopfte Düsen die aufgebrachte Flüssigkeitsmenge zuviel oder zuwenig sein. Ältere Reinigungsanlagen haben Bauart bedingt den Nachteil, dass zuviel oder ungleichmäßig Flüssigkeit aufgebracht wird. Das Zusammenspiel mit dem verwendeten Vlies und dessen Qualität für die Aufnahme und Verteilung der Flüssigkeit wurde obig schon beschrieben.

Im Segment LP – Layout hatten wir schon die Problematik der Klemmung angesprochen. Grundsätzlich gibt es zwei Arten: die Over-the-Top oder Seitenklemmung. Bei der Ersten ist zu erwähnen, dass hier ein Absprung beim Drucken entsteht. Dies bedeutet, dass in diesem Bereich ein Aufbringen der Paste nicht oder nur unzureichend möglich ist. Bei der Seitenklemmung besteht die Gefahr der Aufwölbung der LP, besonders bei dünnen oder in sich flexiblen LP.

Grundsätzlich ist darauf zu achten, dass beim Druckvorgang die LP sich möglichst planar unter der Schablone befindet, um das Aufbringen der Paste auf die Pads so genau wie möglich zu erlauben.

Dass hier die Qualität der benutzten LP grundsätzlich eine Rolle spielt, hatten wir schon angesprochen, ebenso das Rakelsystem mit all seinen Problemen. Hier sei noch auf den erhöhten Rakeldruck eingegangen. Es wird fälscherlicherweise angenommen, dass dadurch das Abziehverhalten verbessert werden würde.

Das Gegenteil ist aber der Fall, die Rakelblätter beginnen zu „flexen“ und „Verschmieren“ die Paste eher auf der Schablone. Dies rührt daher, dass die Rolleigenschaften der Paste negativ beeinflusst wird. Das Druckergebnis ist dadurch entsprechend schlechter.

Wir hatten schon in vorigen Newsletter die Verarbeitungstemperatur der Lotpaste betrachtet. Diese sollte idealweise im Raumtemperaturbereich liegen. Häufigerweise ist diese aber nicht gegeben. Abhilfe kann durch klimatisierte Produktionsstätten oder zumindest im Druckerbereich durch externe Klimatisierungsgeräte erfolgen.

Bei der Betrachtung der Bestückproblematik wurden schon die Probleme der Unterstützung der LP`s angesprochen. Beim Drucker ergibt sich die gleiche Problemstellung, allerdings nicht durch das Aufschwingen der LP`s sondern durch den Druck des Rakelsystems auf die Schablone und damit auf die LP. Das System sollte die bestmöglichste Verbindung haben, um das Aufbringen der Paste auf die Pads zu ermöglichen. Die dargestellten Probleme von Unterstützungen wie Pins, Toolings etc.

lassen sich natürlich auch hier beobachten.

Untersuchungen am Fraunhofer Institut bzgl. Bauteilbelastung durch Unterstützung mit einem Grid – Lok System ergaben keine Auswirkungen, weitere umfangreiche Tests sind im Gange.

Ein weiterer Bereich der in der Praxis zu wenig Achtung findet, ist der technische Zustand der Druckeranlage. Nur im bestmöglichen Zustand lassen sich reproduzierbare Ergebisse erzielen und Problematiken bei der Produktion lösen. Hier wird leider zu häufig Geld am falschen Fleck gespart und gewartet bis es zu einem Produktionsausfall kommt. Man könnte durch regelmäßige Wartungen entgegensteuern, natürlich nicht gänzlich ausschliessen.

Vorteil von Wartungen ist aber die Analyse von möglichen, zu einem späteren Zeitpunkt, auftretenen Problemen und dem Wiederherstellen des besten Zustandes des Druckers. Daneben können auch generelle Probleme beim Druckvorgang für bestimmte Produkte besprochen werden. Natürlich lässt sich aus einem „Golf“ kein „Formel 1 Rennwagen“

zaubern.

Verbesserungen könnten auch durch Prozess – und Bedienerschulungen erfolgen, damit das Bedienpersonal rgelmäßig Ihr Wissen auf den aktuellen Stand bringen kann. In solchen Schulungen lassen sich anhand von „eigenen“ Produktprozessen Fehleranalysen gestalten und auch die Möglichkeiten des Druckers näher erläutern. Wie wir alle aus eigener Erfahrung wissen, geht viel Wissen in der allgemeinen Alltagshektik unter und kann dadurch wieder ins Bewusstsein gerufen werden. Vor allen Dingen wenn wir an die vielen Optionen und Neuerungen der Maschinenhersteller denken.

Zusammenfassung

Fazit unserer Betrachtung der Komplexität einer SMT – Produktion, auch anderer Bereiche, ist die Vielfältigkeit der Fehlermöglichkeiten in den einzelnen Bereichen.

Diese wirken sich einzeln oder zusammen auf das Ergebnis einer Produktion aus, teilweise im erheblichen Maße. Durch unsere langjährige Praxiserfahrungen ist zu beobachten, dass sich diese Fehler fast durchgängig durch alle Produktionsstätten ziehen.

Gründe dafür können im fehlenden Verständnis für die Zusammenhänge liegen oder im Produktionsalltag, fehlende Schulung des Bedienerpersonals oder auch in der fehlenden Investitionsbereitschaft für bestimmte notwendige Schritte.

So ist vielfach zu beobachten, dass viel Geld in Messgeräte investiert wird. Diese sind natürlich notwendig. Sie können und werden aber nur den „Ist – Zustand“ messen, d.h. uns die Bestätigung der Null – Fehler Produktion oder Anhaltspunkte für mögliche Fehlerquellen geben. Aber Sie ändern nichts an den Fehlern.Jeder Eingriff in die vollautomatische Produktionslinie kostet Zeit, Personal, Material und damit Geld. Durch unsere Newsletter wollen wir Anregungen schaffen, diese Zusammenhänge neu zu überdenken und Sie als Ganzheit zu sehen. Wir haben die einzelnen Bereiche detailiert betrachtet um mögliche Fehlerquellen aufzuzeigen. Alle Bereiche sind ineinander verzahnt und beinflussen sich gegeneinander, sei auch das Zahnrad noch so klein. Ein gutes funktionierendes Uhrwerk sei hier als Beispiel genannt. So muss auch in der Produktion das passende Equipment,. zum entsprechenden Produkt passen.

Die Darstellung als funktionierendes Zusammenspiel von Zahnrädern lässt sich vielfach anwenden und daraus viele Dinge herauslesen, sowohl im Positiven als auch Negativen Sinne.

Wenden wir uns z.B. der Mobil – und Smartphone – Produktion zu, sieht man beide Bereiche und welche Auswirkungen diese auf unser Leben haben können. Man befindet sich in einem Kreislauf, der sich verselbstständig hat. Es müssen immer schneller neue Produkte auf den Markt geworfen werden. Kurzfristig steigen dadurch die Umsätze, längerfristig sinken die Gewinnmargen durch Preisverfall und Marktsättigung. Ob die Qualität der Produkte insgesamt dadurch leidet, bleibt hier in den Raum gestellt.

In den veröffentlichen Büchern von Peter M. Senge sind solche Zusämmenhänge sehr einleuchtend und bildlich dargestellt. Herr Senge ist am MIT für Behavioral and Policy Sciences als Senior Dozent tätig, war Direktor der Sloan School of Management in Cambridge und ist Vorsitzender der School organzitional Learning (SoL).

Wir hoffen Ihnen Anregungen gegeben zu haben und werden uns weiterhin mit der SMT – Produktion beschäftigen.